Naszą relacje z przeprowadzonych testów rozpoczniemy od krótkiej teorii na temat metody skanowania ręcznego 3D techniką światła strukturalnego. Nie każdy spotkał się z tą technologią dokumentacji, dlatego warto przytoczyć kilka informacji na czym właściwie ten pomiar polega?

Skanowanie 3D techniką światła strukturalnego (eng. structured light scanning) to metoda polegająca na pozyskiwaniu danych trójwymiarowych skanowanego obiektu poprzez projektowanie na jego powierzchnię specjalnego wzoru emitowanego przez światło. Wzór ten jest nakładany na obiekt dzięki wbudowanemu w skaner ręczny projektorowi LCD lub innemu sensorowi emitującemu stabilne światło. Znajdujące się w sąsiedztwie kamery rejestrują wzór świetlny nałożony na powierzchnię obiektu obliczając dystans każdego pojedynczego punktu w polu widzenia. W ten sposób w krótkim czasie pozyskuje się duży zbiór punktów w 3D obejmujący dany zakres pola widzenia (w określonym położeniu urządzenia względem obiektu) w ułamku sekundy. W konsekwencji zmniejsza się problem zniekształceń danych na skutek ruchu urządzenia wywołany przez czynnik ludzki. Przemieszczając urządzenie względem skanowanego obiektu pozyskuje się kolejne obszary w 3D, w rezultacie otrzymując pełnowymiarowy model obiektu. Zalety tej technologii to szybkość pozyskiwania danych oraz precyzja (dokładność rzędu kilku milimetrów).

I tyle teorii.

Na pierwszy rzut oka technika skanowania ręcznego wygląda imponująco. Ale czy zawsze sprawdza się w praktyce? I jak to wygląda w przypadku oględzin pojazdów? Spróbujemy odpowiedzieć na te pytania na bazie naszych doświadczeń.

Testy przeprowadziliśmy na modelu EinScan Pro 2X producenta Shining 3D. Jego główne cechy to cztery tryby skanowania (HD, szybki, automatyczny i manualny skan), dokładność rzędu do 0.1 mm oraz wielkość pojedynczego skanu wynosząca 210x150mm. W zależności od trybu skanowania dopasowanie skanów realizowane jest poprzez punkty referencyjne, geometrię obiektu lub automatycznie podczas pomiaru na stoliku obrotowym.

Pierwszy test obejmował skanowanie karoserii pojazdu w warunkach zewnętrznych. Na parkingu przygotowaliśmy stanowisko pomiarowe, które składało się z urządzenia wraz z akcesoriami oraz komputera przenośnego, na którym zainstalowaliśmy wymagane oprogramowanie producenta. Niestety aby była możliwość uruchomienia skanera należało go podpiąć pod zasilanie zewnętrzne (w tym przypadku podłączenie przewodu przez port USB do laptopa). Jeżeli laptop posiada słaby wbudowany akumulator, skaner blokuje możliwość rozpoczęcia pomiaru. Było to pierwsze napotkane przez nas utrudnienie, biorąc pod uwagę charakter realizowanych prac oględzinowych. Dodatkowo toporny przewód skanera ogranicza manewrowanie urządzeniem podczas rejestracji danych.

Aby zachować wysoką dokładność pomiaru należy przed każdym skanowaniem przeprowadzić kalibrację urządzenia. Do tego procesu potrzebna jest płyta kalibracyjna producenta oraz wykonanie kilku czynności w terenie według wytycznych wyświetlanych w dołączonym oprogramowaniu. W tym przypadku musieliśmy przestrzegać pewnych zasad oraz zapewnić właściwe warunki aby taka kalibracja została przeprowadzona poprawnie. O jakich zadach mowa? Zapewnienie odpowiednich warunków oświetleniowych oraz właściwe umieszczenie płyty kalibracyjnej w różnych konfiguracjach względem skanera. I jak łatwo się domyślić dla osób bez doświadczenia jest to w pewnym stopniu odczuwalne utrudnienie.

W takim razie przejdźmy do procedury skanowania.

W trakcie naszych testów pogoda nam dopisywała (słoneczny dzień bez zachmurzenia). Na nasze samopoczucie takie warunki wpłynęły pozytywnie. Niestety skaner miał odmienne zdanie. Karoseria samochodu silnie odbija promienie słoneczne oraz stanowi rodzaj lustra, na którym widnieją odbite obiekty z otoczenia. Jak wspomnieliśmy wcześniej skaner bazuje na technice emisji światła białego ze specjalnym wzorem, który zostaje odpowiednio interpretowany z uwzględnieniem kształtu skanowanej powierzchni. Światło utrudniało poprawny odczyt wzoru z powierzchni, w konsekwencji za każdą próbą po wykonaniu pierwszego skanu urządzenie „wariowało”. Nawet eksperymentowanie z zapewnieniem cienia (parasol) niewiele zmieniały sytuację.

Postanowiliśmy podjąć drugą próbę, która uwzględniała punkty referencyjne niezbędne do łączenia skanów. Na każdy skan wymagane jest ok. 4-5 punktów tak aby były widoczne na obu klatkach. Rozmieściliśmy na samochodzie kilkadziesiąt malutkich, okrągłych punktów licząc na to, że tym razem proces skanowania odbędzie się bez przeszkód.

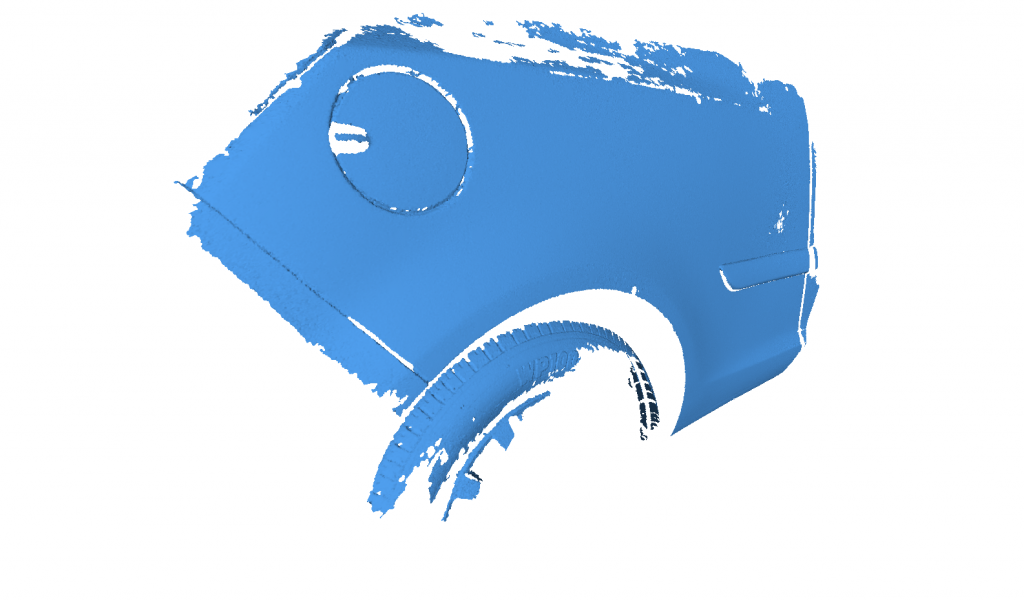

Rezultat był nieco lepszy niż za pierwszym razem ale wymagał od nas podjęcia kilku prób aby uzyskać większy obszar zarejestrowanej powierzchni. Wyniki prac widoczne są na zdjęciach poniżej.

Ostatnia próba uwzględniała zastosowanie preparatu do zmatowienia błyszczących, transparentnych powierzchni. Stosowane są specjalne spraye (ceny są dość wysokie – ponad 150zł za sztukę), puder, talk lub szampon w proszku.

Naniesienie na fragmencie karoserii takiej warstwy w sposób zauważalny wpłynęło na efekt końcowy. Skaner uwzględniając punkty referencyjne przy zachowaniu odpowiedniej obsługi urządzenia (trajektoria, prędkość) w dość łatwy sposób pozyskiwał dane 3D. W przypadku sprayu nałożona warstwa znikała po kilkunastu minutach. Inaczej sprawa wygląda jak zastosowaliśmy szampon w proszku. Po zakończeniu pomiaru powierzchnię pojazdu musieliśmy oczyścić. A takich sytuacji podczas oględzin chcielibyśmy uniknąć.

Skanowanie wnętrza pojazdu nie należy do prostych zadań.

Kolejny test obejmował skanowanie fragmentu deski rozdzielczej samochodu. Ze względu na zasilanie skanera oraz zapewnienie bezpiecznego stanowiska dla przenośnego komputera pomiar wnętrza pojazdu nie należał do łatwych zadań. I tym razem nie obyło się bez punktów referencyjnych oraz warstwy matującej. Końcowy model deski zawierał wiele ubytków oraz nieciągłości powierzchni, ze względu na problemy z rejestracją danych. Im więcej takich punktów umieścimy na powierzchni tym efekt końcowy był lepszy. Należy jednak pamiętać, że po zakończeniu skanowania wszystkie punkty trzeba usunąć a jest to proces dość czasochłonny!

Nasz rezultat przedstawiamy poniżej:

Spróbowaliśmy również metody z kolorowymi znacznikami dostępnymi w sklepie papierniczym. Wynik porównywalny do poprzednich prób z oryginalnymi punktami referencyjnymi. Ale efekt wizualny rekompensuje duży wkład pracy ?

Przygotowanie deski rozdzielczej do skanowania

i sam proces rejestracji danych

Podsumowanie

Początkowo byliśmy pozytywnie nastawieni do tej techniki z myślą o oględzinach pojazdów powypadkowych w obszarze rzeczoznawstwa samochodowego. Niestety duży wkład pracy w przygotowanie stanowiska i obiektu skanowanego oraz czas, jaki należy poświęcić dyskwalifikuje to rozwiązanie dla tego typu realizacji. Mimo wszystko było to ciekawe doświadczenie. Z pewnością jest to dobre narzędzie dla skanowania pojedynczych elementów w pomieszczeniach z zachowaniem wszelkich wymogów dla tego rodzaju zadań.